金型内製事例|小ロット試作から量産までの成功プロセス

新製品開発では「まずは小ロットで試したい」というニーズが多くあります。

しかし、外注での金型製作ではコストや納期の制約が大きく、小ロット対応が難しいのが現状です。

当社は金型内製体制を活かし、試作から量産までスムーズに移行できるプロセスを実現しました。

課題背景

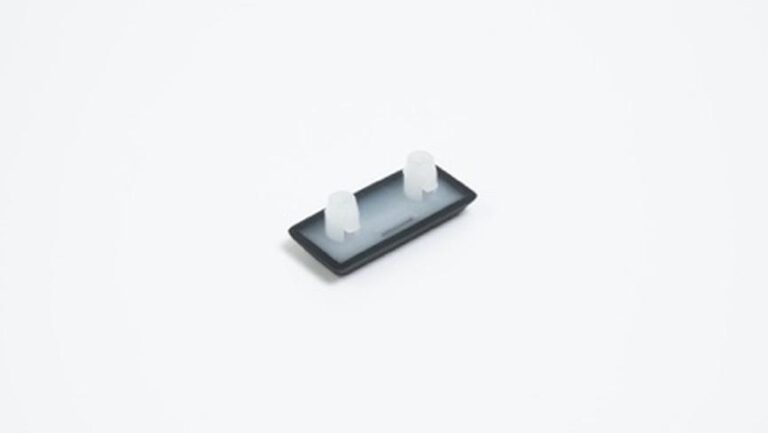

あるお客様から、特殊な樹脂を使用した小型部品のご相談をいただきました。

課題は次の通りです。

- 少量生産が前提のため、外注金型ではコストが高く採算が合わない

- 初期段階で形状・寸法の妥当性を確認したい

- 将来的に需要が拡大した際には量産へスムーズに移行したい

当社の提案

当社では「試作金型」を社内で製作し、短期間で小ロット試作を開始。

同時に流動解析を実施し、樹脂の充填挙動や冷却条件を検証しました。

その後、検証結果を反映した量産金型を内製し、短期間で本格生産へ移行しました。

小ロット試作から量産までのプロセス

1. 試作金型の設計・製作

コストを抑えた簡易金型を社内で製作。数百ショット単位での小ロット生産を実現しました。

2. 成形トライ&検証

射出条件や冷却挙動を流動解析と実機トライで検証。形状精度や外観品質を確認し、量産時のリスクを排除しました。

3. 量産金型への移行

試作段階のフィードバックを反映した量産金型を内製。数千〜数万ショット規模の量産に対応可能な仕様へアップデートしました。

成果

- 試作から量産までのリードタイムを30%短縮

- 外注費用の削減により初期コストを大幅カット

- 小ロット段階での市場テストを実現し、需要拡大時もスムーズに量産へ移行

- 社内完結により情報漏洩リスクをゼロ化

まとめ

小ロット試作から量産までを一貫して対応できるのは、金型内製体制を持つ当社ならではの強みです。

コスト削減・スピード短縮・リスク低減を同時に実現し、顧客の開発プロセスを力強くサポートします。

試作から量産までを安心して任せられるパートナーをお探しの際は、ぜひ当社へご相談ください。