医療・自動車分野でのTPE活用事例

TPE(熱可塑性エラストマー)は、ゴムのような柔軟性と射出成形による量産性を兼ね備えた素材です。

その特性から、医療機器や自動車部品といった分野で急速に採用が進んでいます。

ここでは、当社が関わった「医療」「自動車」それぞれの事例を紹介します。

導入背景

医療・自動車産業においては、従来のゴム成形では以下のような課題がありました。

- 医療分野:ラテックスアレルギー対策や滅菌対応の必要性

- 自動車分野:軽量化や燃費改善に伴う部品素材の見直し

- 共通課題:ゴム成形の長いサイクルタイムとリサイクルの難しさ

これらの課題を解決する素材として、リサイクル性が高く、生産効率に優れるTPEが注目されました。

医療分野での活用事例

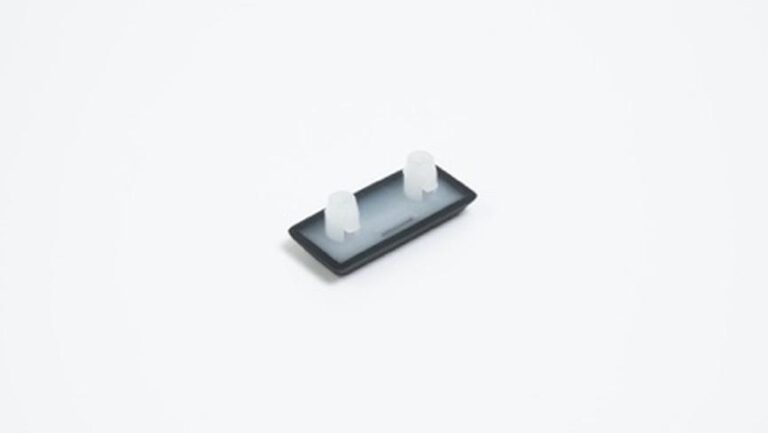

1. シリンジ部品(プランジャ・キャップ)

従来は天然ゴムを使用していましたが、ラテックスアレルギーへの懸念からTPEに切り替え。

滅菌処理(γ線・エチレンオキサイド滅菌)にも対応でき、衛生面と安全性が向上しました。

2. 医療用チューブ

柔軟性と耐薬品性を両立したTPEを採用。

PVCに代わる素材として、環境負荷の低減にも寄与しています。

自動車分野での活用事例

1. シール材・ガスケット

エンジンルームやドア周りのシール材にTPEを採用。

高い耐候性と柔軟性を持つため、長期間にわたり気密性を維持し、車内静粛性の向上に貢献しました。

2. グリップ・クッション材

ハンドルや内装部品にTPEを採用。

滑りにくく快適な触感を提供することで、デザイン性と機能性を両立しました。

導入効果

- 医療分野:ラテックスアレルギーリスクを解消し、滅菌対応と安全性を確保

- 自動車分野:軽量化と快適性を両立し、製品の付加価値を向上

- 共通効果:射出成形による生産効率アップとコスト削減

まとめ

TPEは「医療」「自動車」といった高い品質・安全性が求められる分野で、その有効性が実証されています。

リサイクル性や生産効率の高さから、今後さらに幅広い用途での活用が見込まれます。

当社では、流動解析や金型内製のノウハウを組み合わせ、TPEを用いた製品開発をサポートしています。

TPE成形の活用に関するご相談や試作のご依頼は、ぜひお気軽にお問い合わせください。