2色成形の導入事例|複雑デザイン部品を効率的に量産

当社では、異なる樹脂や色を一体成形できる「2色成形(Two-shot Molding)」技術を活用し、複雑なデザインや機能性を持つ部品を効率的に量産しています。

ここでは、実際の導入事例を通じて、2色成形のメリットや成果をご紹介します。

導入の背景

お客様は家電製品の外装パーツにおいて、以下のような課題を抱えていました。

- 従来は単色成形後に塗装や印刷を施していたため、工程が多くコストが高い

- 塗装ムラや剥がれによる品質リスクが発生していた

- 意匠性と耐久性を両立できる方法を模索していた

当社の提案とプロセス

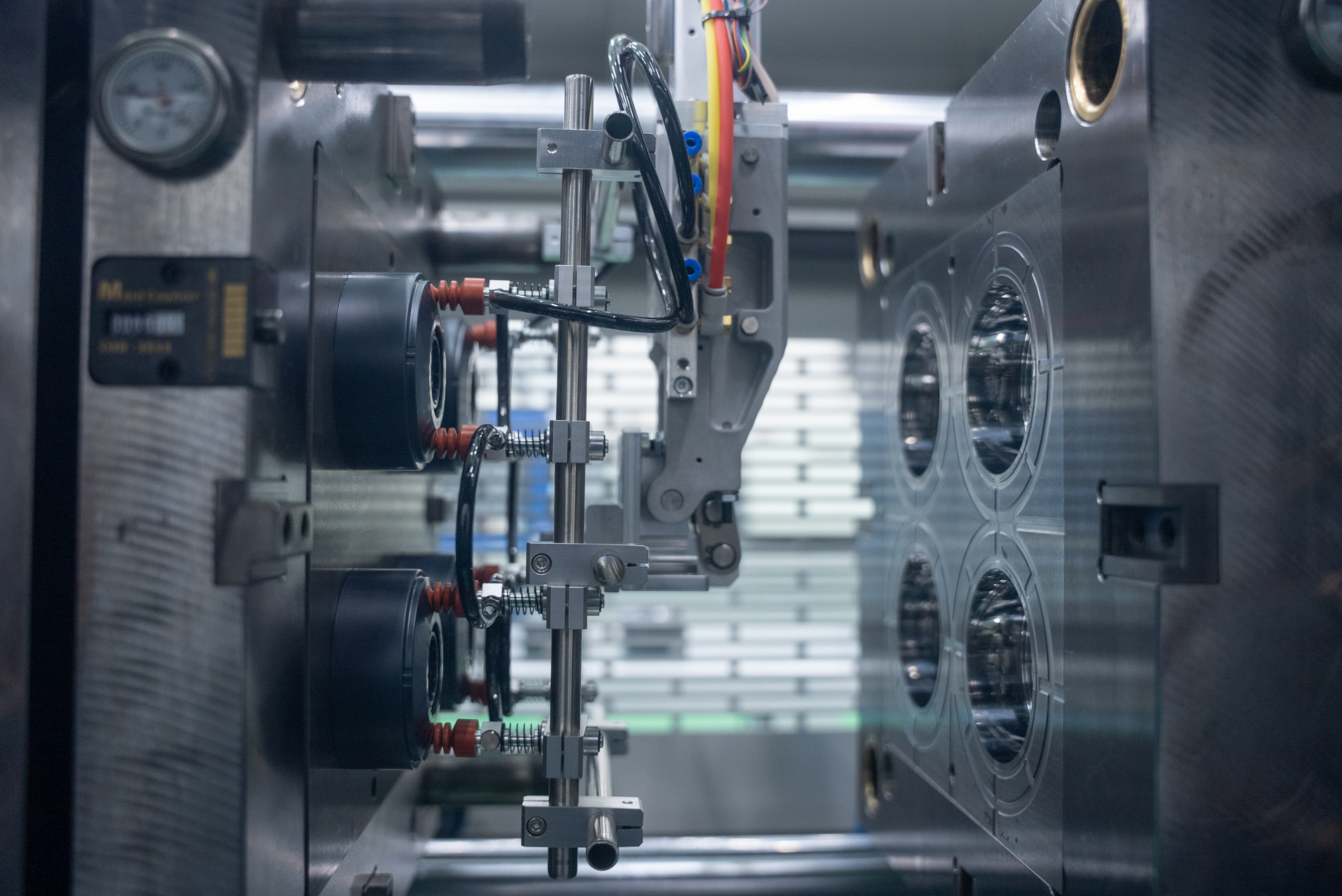

当社は「2色成形」を提案し、金型設計から量産立ち上げまで一貫して対応しました。

さらに、社内の金型内製体制と流動解析シミュレーションを活用し、量産前に樹脂の流動性や収縮を検証。トライ段階での手戻りを最小限に抑えました。

対応したポイント

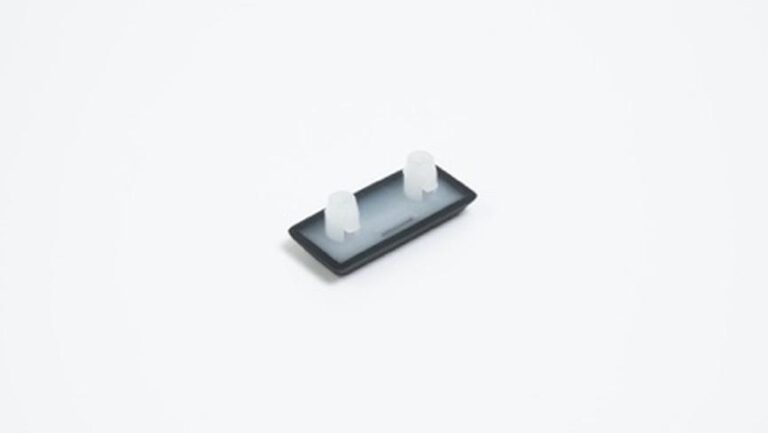

- 一次樹脂(ベース部分)と二次樹脂(加飾部分)を同一金型で成形

- デザイン性を高めつつ、後加工レスで安定した外観を実現

- ゲート設計や温度条件を最適化し、剥がれ・反りを防止

成果とメリット

2色成形の導入により、以下のような成果を得ることができました。

- 塗装・印刷などの後工程を削減し、コストダウンを実現

- 組立工数を削減し、製造リードタイムを約20%短縮

- 耐久性・外観品質が安定し、クレーム件数が大幅に減少

- 意匠性の高いデザインにより、製品ラインアップの差別化に貢献

まとめ

2色成形は「デザイン性」「品質」「コスト」のすべてを両立できる次世代の射出成形技術です。

今回の事例のように、家電・自動車・医療など幅広い分野で応用が可能であり、工程削減による生産効率化や不良率低減に直結します。

今後も当社では、金型内製と流動解析の強みを活かし、複雑な製品形状や多様なニーズに柔軟に対応してまいります。

2色成形に関するご相談や試作のご依頼は、ぜひお気軽にお問い合わせください。