スーパーエンプラ成形とは?金属代替で広がる可能性

「スーパーエンプラ(Super Engineering Plastics)」は、耐熱性・耐薬品性・強度に優れた高機能樹脂の総称です。

従来は金属が担っていた用途にも対応可能なため、金属代替素材として注目されています。

本記事では、スーパーエンプラ成形の基礎から、実際の活用事例までご紹介します。

スーパーエンプラとは?

スーパーエンプラは、一般的なプラスチックやエンジニアリングプラスチックを超える性能を持つ樹脂群を指します。

代表的な種類としては以下のようなものがあります。

- PEEK(ポリエーテルエーテルケトン):耐熱性・耐薬品性に優れ、航空宇宙や医療分野で活用

- PPS(ポリフェニレンサルファイド):耐熱性と寸法安定性が高く、自動車部品や電気電子部品に使用

- LCP(液晶ポリマー):高流動性・薄肉成形が可能で、精密電子部品に最適

- PI(ポリイミド):耐熱性・電気特性が高く、電子機器や絶縁材に活用

金属代替として注目される理由

- 軽量化:金属より軽量で、輸送効率や燃費改善に直結

- 耐食性:錆や腐食の心配がなく、薬品や湿気に強い

- 成形自由度:射出成形で複雑な形状にも対応可能

- 絶縁性:電気特性に優れ、電子機器に適応

活用事例

自動車分野

エンジン周辺部品や燃料系部品に採用。

高温・高圧環境でも耐えうる性能を持ち、軽量化により燃費改善にも貢献しています。

医療分野

滅菌処理に耐えるPEEKを用いた医療機器部品が普及。

金属アレルギーの懸念がないため、安全性も確保できます。

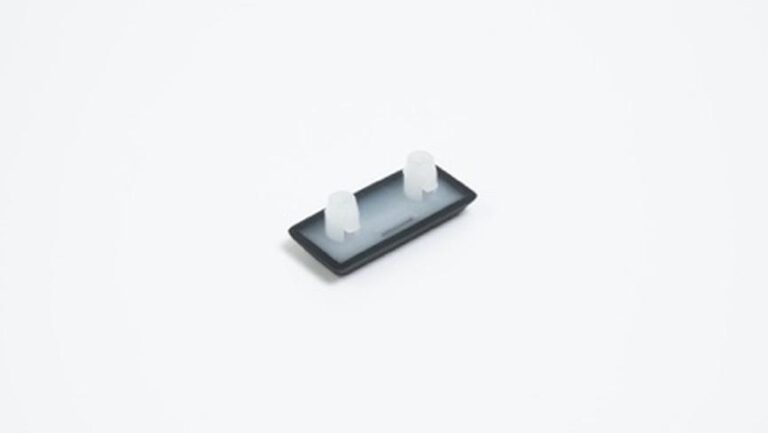

電子・電気分野

コネクタ・スイッチ・センサー部品に使用。

高い寸法安定性と絶縁性により、微細かつ精密な製品開発を可能にします。

導入メリット

- 金属加工に比べて成形コストを削減

- 設計自由度が高く、機能一体化により部品点数の削減が可能

- 軽量化による省エネ・環境対応

- 量産性に優れ、試作から量産までのスピードアップ

まとめ

スーパーエンプラ成形は、金属代替としての可能性を広げる次世代の製造技術です。

「軽量化」「高耐久」「高精度」を同時に実現し、自動車・医療・電子分野を中心に採用が拡大しています。

当社では、金型内製と流動解析を組み合わせ、スーパーエンプラの特性を最大限に引き出す成形を実現しています。

スーパーエンプラ成形に関するご相談や試作のご依頼は、ぜひお気軽にお問い合わせください。