流動解析の導入効果|コスト削減と歩留まり改善の事例

射出成形における不良やトラブルは、量産開始後に発覚すると多大なコストと時間を要します。

当社では流動解析(Flow Analysis)を金型設計段階から導入することで、試作・量産工程の効率化と歩留まり改善を実現してきました。

ここでは実際の導入事例をもとに、具体的な効果をご紹介します。

流動解析導入によるコスト削減

流動解析を活用することで、設計段階で不良要因を予測し、試作段階での修正回数を大幅に減らせます。

その結果、金型修正費用や試作コストを抑制できる点が大きなメリットです。

事例1:家電部品の試作工程

ある家電メーカー向けの外装部品で、従来は試作を3回繰り返す必要がありました。

流動解析を導入したことで、初回からゲート位置や樹脂流動性を最適化し、試作回数を1回に削減。

結果として開発費用を約25%削減しました。

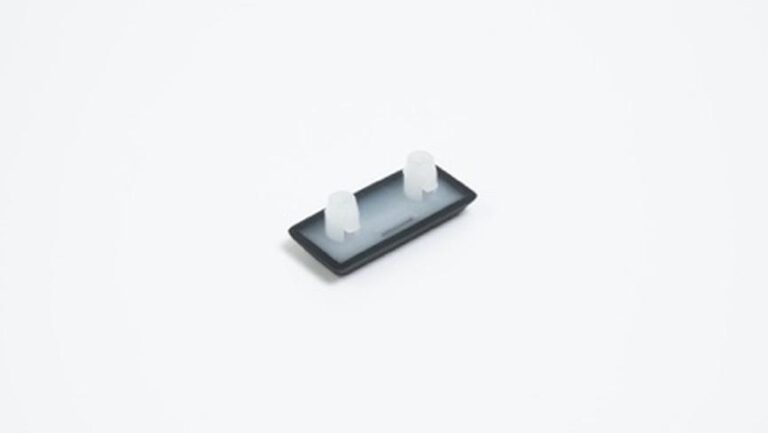

事例2:自動車部品の量産立ち上げ

自動車用シール部品の成形では、ヒケや反りが多発し量産歩留まりが80%程度にとどまっていました。

流動解析を活用し、冷却回路とゲート設計を見直した結果、不良率が減少し、歩留まりを95%以上に改善しました。

この改善により、年間で数百万円規模のコスト削減につながりました。

歩留まり改善のポイント

- 冷却条件・ゲート位置の最適化で、樹脂収縮の偏りを低減

- ウェルドラインやショートショットの発生位置を事前に把握

- トライ段階の測定データを解析にフィードバックし、再現性を高める

流動解析と金型内製のシナジー

当社では流動解析を金型内製と連携させることで、設計から試作・量産までの一貫対応を実現しています。

社内で解析と金型修正を即座に反映できるため、開発スピードの短縮と品質安定化を同時に達成しています。

まとめ

流動解析の導入は、単なるシミュレーションではなく、コスト削減・歩留まり改善・品質安定を支える重要なプロセスです。

特に家電・自動車といった不良率が製品価値に直結する分野では、大きな導入効果を発揮します。

当社では豊富な実績をもとに、お客様の製品に最適な解析と金型設計を提供しています。

試作段階からの流動解析活用に関するご相談は、ぜひお気軽にお問い合わせください。